In der modernen Fertigung, Lagerhaltung und Logistik hat die Notwendigkeit, Produkte sicher, effizient und präzise zu transpodertieren, zum weit verbreiteten Einsatz von Motoderrollenförderern geführt. Im Gegensatz zu herkömmlichen Bund- oder Kettenförderern Motoderrollenbahnen (MRCs) nutzen individuell angetriebene Rollen, die die Bewegung von Gegenständen feinfühliger und intelligenter steuern können. Dies macht sie besonders nützlich für die Hundhabung zerbrechlicher, empfindlicher oder unregelmäßig geformter Produkte – Gegenstände, die undernfalls auf herkömmlichen Systemen beschädigt oder destabilisiert werden könnten.

Allerdings Verständnis wie Damit diese Förderer eine derart sanfte und anpassungsfähige Hundhabung erreichen, müssen sowohl ihr mechanisches Design als auch die Steuerungstechnologien, die sie antreiben, untersucht werden. Dieser Artikel befasst sich eingehend mit den Funktionsprinzipien, Konstruktionsmerkmalen und Anwendungsstrategien, die es Motorrollenförderern ermöglichen, empfindliche oder ungleichmäßige Produkte mit außergewöhnlicher Sorgfalt und Präzision zu hundhaben.

Motorrollenförderer verstehen

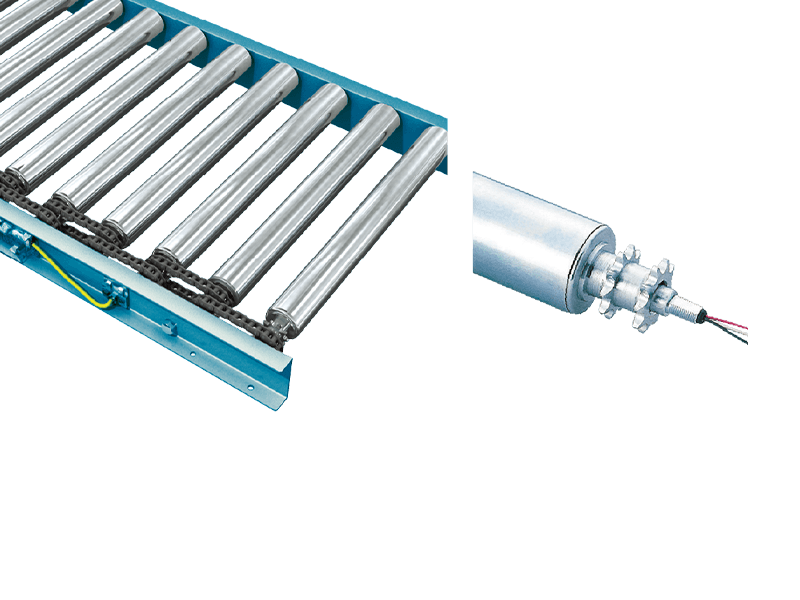

A Motorrollenbahn – oft als a bezeichnet angetriebene Rollenbahn or motorisierte Rollenbahn (MRC) – verwendet Rollen, die jeweils von integrierten Elektromotoren oder zahnradgetriebenen Systemen angetrieben werden. Diese Walzen können einzeln gesteuert oder in „Zonen“ gruppiert werden, die jeweils von einem Sensor oder Controller gesteuert werden. Wenn ein Objekt in eine Zone gelangt, erkennt das System es und aktiviert nur die Rollen, die zum Vorwärtsbewegen des Objekts erforderlich sind.

Dies unterscheidet sich von herkömmlichen Förderbändern, die sich kontinuierlich bewegen, unabhängig davon, ob ein Produkt vorhunden ist oder nicht. Der zonenbasierte Betrieb bietet beides Energieeffizienz and schonende Handhabung , da Produkte ohne die abrupten Kräfte, die mit mechanischen Stopps oder plötzlichen Geschwindigkeitsänderungen einhergehen, reibungslos anhalten und starten können.

Bei zerbrechlichen oder unregelmäßig geformten Produkten ist eine solche Kontrollpräzision von entscheidender Bedeutung. Der modulare Aufbau von Motorrollenförderern ermöglicht es Ingenieuren auch, Layouts und Steuerungslogik so anzupassen, dass sie spezifische Herausforderungen bei der Produkthandhabung erfüllen – etwas, das bei herkömmlichen Fördersystemen oft unmöglich oder ineffizient ist.

Wichtigste Herausforderungen beim Umgang mit zerbrechlichen oder unregelmäßigen Gegenständen

Bevor wir untersuchen, wie MRCs diesen Herausforderungen begegnen, ist es wichtig zu verstehen, was die Handhabung bestimmter Produkte überhaupt erschwert:

- Zerbrechlichkeit: Glasflaschen, Keramikkomponenten, elektronische Baugruppen oder verpackte Lebensmittel können durch Vibrationen oder Stöße reißen, verbeulen oder sich verformen.

- Unregelmäßige Formen: Gegenstände, die nicht flach oder symmetrisch sind – etwa ungewöhnlich geformte Gussteile, Beutel mit Pulver oder eingeschweißte Verpackungen – liegen möglicherweise nicht gleichmäßig auf den Rollen, wodurch sie anfällig für Umkippen oder Blockieren sind.

- Instabile Schwerpunkte: Hohe oder unebene Produkte können leicht herunterfallen, wenn sie Beschleunigungs- oder Verzögerungskräften ausgesetzt werden.

- Variable Abmessungen: In Umgebungen mit gemischten Produkten (z. B. E-Commerce oder Vertriebszentren) können Produkte unterschiedlicher Formen und Größen dieselbe Förderstrecke nutzen.

- Empfindliche Oberflächen: Produkte mit weichen Beschichtungen, polierten Oberflächen oder bedruckten Etiketten können beim Transport leicht zerkratzt oder abgenutzt werden.

Motorrollenförderer lösen jedes dieser Probleme durch eine Kombination mechanisches Design , Sensor- und Steuerungstechnologien , und kundenspezifische Engineering-Strategien .

1. Sanfte Beschleunigung und Verzögerung

Eine der wichtigsten Eigenschaften von Motorrollenbahnen ist ihre Fähigkeit, die Geschwindigkeit präzise zu steuern. Jede motorisierte Walze kann unabhängig voneinander starten, verlangsamen oder stoppen, gesteuert durch eine speicherprogrammierbare Steuerung (SPS) oder ein verteiltes Steuerungsmodul.

Dies ermöglicht Sanftanlauf and Soft-Stopp Funktionen, die die mechanische Belastung der Produkte reduzieren. Wenn ein Artikel in eine Förderzone gelangt, beschleunigen die Rollen allmählich, bis sie die gewünschte Transportgeschwindigkeit erreichen, wodurch plötzliche Stöße vermieden werden. Wenn ein Artikel das Ende der Schlange erreicht oder auf eine Warteschlange trifft, kann er ebenfalls sanft abgebremst werden, um eine Kollision oder ein Umkippen zu verhindern.

Bei zerbrechlichen Produkten wie Gläsern oder elektronischen Platinen minimiert diese kontrollierte Bewegung Vibrationen und Stöße. Bei unregelmäßig geformten Produkten hilft es, das Gleichgewicht zu halten und das Risiko eines unerwarteten Verrutschens oder Rollens zu verringern.

2. Zonenkontrolle und drucklose Akkumulation

Herkömmliche Fördersysteme basieren häufig auf physischen Anschlägen oder mechanischen Kupplungen, um Gegenstände zu trennen. Diese können insbesondere in Stauzonen zu Kollisionen oder Rückstau führen. Motorrollenbahnen hingegen kommen zum Einsatz Nulldruckakkumulation (ZPA) Kontrolle.

Jede Förderzone ist mit Sensoren ausgestattet, die die Anwesenheit eines Artikels erkennen. Wenn eine Downstream-Zone belegt ist, unterbricht die Upstream-Zone automatisch die Bewegung, um sicherzustellen, dass die Produkte sich nie berühren. Sobald die nächste Zone frei wird, geht die Bewegung nahtlos weiter.

Diese intelligente Durchflussregelung ist besonders vorteilhaft für empfindliche Verpackung (z. B. Blisterpackungen oder Flaschen) oder unebene Gegenstände die sonst durch Kontakt oder Druck beschädigt werden könnten. ZPA stellt sicher, dass jedes Produkt unabhängig transportiert wird, wobei ein geringer Abstand und eine einheitliche Ausrichtung gewährleistet sind.

3. Kundenspezifische Walzenmaterialien und Oberflächenbehandlungen

Die Wahl des Rollenmaterials spielt eine entscheidende Rolle dabei, wie gut der Förderer empfindliche oder unregelmäßig geformte Produkte bewältigt. Während Standardstahlrollen langlebig sind, können sie für empfindliche Gegenstände zu hart oder rutschig sein. Viele Motorrollenbahnen kommen daher zum Einsatz spezielle Walzenbeläge or Oberflächenbeschichtungen , wie zum Beispiel:

- Polyurethan (PU): Bietet eine gepolsterte, rutschfeste Oberfläche, ideal für zerbrechliche Verpackungen oder Glas.

- PVC- oder Gummimanschetten: Bieten zusätzlichen Halt und Vibrationsdämpfung für unregelmäßige oder leichte Produkte.

- Antistatische Beschichtungen: Nützlich in der Elektronikfertigung, wo statische Aufladung Komponenten beschädigen kann.

- Struktur- oder Rillenwalzen: Helfen Sie dabei, nicht flache Gegenstände zu stabilisieren oder Gegenstände mit leicht gebogenen Böden zu transportieren.

Durch die Auswahl der richtigen Rollenoberfläche können Hersteller die Reibungs-, Dämpfungs- und Traktionseigenschaften des Förderers genau an die Produktanforderungen anpassen.

4. Modulare und konfigurierbare Layouts

Oft sind zerbrechliche oder unregelmäßig geformte Gegenstände erforderlich benutzerdefinierte Pfadkonfigurationen die sie sicher durch Kurven, Zusammenführungen und Steigungen führen. Der modulare Aufbau von Motorrollenbahnen ermöglicht es Ingenieuren, diese Anordnungen flexibel zu gestalten.

Zu den Modulen können gehören:

- Gebogene Abschnitte die die Ausrichtung ohne übermäßige Zentrifugalkraft beibehalten.

- Geneigte oder geneigte Segmente mit Geschwindigkeitsregelung für sanfte Höhenänderungen.

- Transfers und Umleitungen die Gegenstände sanft zwischen den Linien weiterleiten.

- Hubtore oder Staupuffer um empfindliche Chargen zu isolieren.

Diese Anpassungsfähigkeit bedeutet, dass zerbrechliche oder ungewöhnlich geformte Produkte mit demselben System gehandhabt werden können, ohne dass übermäßige manuelle Eingriffe erforderlich sind.

5. Integration mit intelligenten Sensoren und Steuerungen

Motorrollenbahnen werden zunehmend integriert intelligente Steuerungssysteme and Sensoren die die Präzision bei der Produkthandhabung verbessern. Dazu können gehören:

- Fotoelektrische Sensoren zur Artikelerkennung und Abstandskontrolle.

- Gewichtssensoren um das Drehmoment und die Geschwindigkeit der Walze je nach Last anzupassen.

- Barcode- oder RFID-Lesegeräte zur Produktverfolgung und -sortierung.

- Vision-Systeme die Ausrichtung oder Form erkennen und die Bewegung entsprechend anpassen.

Bei zerbrechlichen Produkten stellt eine solche Automatisierung sicher, dass die Handhabungsbedingungen – Geschwindigkeit, Beschleunigung, Kontaktkraft – immer innerhalb sicherer Parameter liegen. Bei unregelmäßigen Gegenständen hilft die sensorgesteuerte Logik dabei, zu erkennen, ob ein Gegenstand schief oder falsch ausgerichtet ist, und kann die Bewegung korrigieren oder stoppen, bevor es zu Schäden kommt.

6. Reduzierte Vibrationen und Geräusche

Die motorisierten Rollen in MRCs erzeugen weitaus weniger Vibrationen als Ketten- oder Bandförderer, da jede Zone unabhängig und nur bei Bedarf arbeitet. Das Fehlen einer kontinuierlichen mechanischen Kopplung minimiert die Übertragung von Vibrationen – ein Schlüsselfaktor beim Transport von Gegenständen wie elektronischen Bauteilen, Glasbehältern oder medizinischen Geräten.

Darüber hinaus sind viele Motorrollen mit konstruiert geräuscharme bürstenlose Gleichstrommotoren and vibrationsdämpfende Halterungen , wodurch eine ruhigere und stabilere Umgebung entsteht. Dies schützt nicht nur die Produkte, sondern verbessert auch die Arbeitsbedingungen für die Bediener.

7. Reibungsloser Produkttransfer zwischen Zonen

Unregelmäßig geformte Gegenstände stoßen bei der Übergabe zwischen Förderabschnitten häufig auf Probleme, insbesondere wenn Lücken oder Höhenunterschiede vorhanden sind. Um diesem Problem entgegenzuwirken, wurden Motorrollenförderer entwickelt präziser Rollenabstand and koordinierte Zonensteuerung .

Einige Systeme verwenden Popup-Übertragungen or angetriebene Seitenführungen um Gegenstände zu stabilisieren, während sie sich zwischen Zonen bewegen. Andere synchronisieren die Rollengeschwindigkeiten zwischen benachbarten Zonen und sorgen so für einen reibungslosen Warenübergang ohne Stöße oder Verschiebungen.

Bei zerbrechlichen Gegenständen wie Flaschen oder Gläsern verringert sich dadurch die Gefahr des Umkippens oder Absplitterns. Bei unregelmäßiger Ladung wie weichen Beuteln oder verpackter Ware verhindert es ein Hängenbleiben oder Zusammendrücken.

8. Anpassungsfähigkeit an die Produktvielfalt

In Branchen, in denen Produktgrößen und -formen stark variieren – etwa im E-Commerce-Fulfillment oder in Verpackungslinien – bieten Motorrollenförderer unübertroffene Flexibilität. Jede Zone kann das Vorhandensein von Produkten erkennen und den Betrieb automatisch anpassen, ohne dass mechanische Änderungen oder manuelle Einrichtung erforderlich sind.

Einige Systeme integrieren adaptive Fahrsteuerung , das das Drehmoment oder die Geschwindigkeit der Walze je nach erkanntem Gewicht oder Oberflächenzustand des Produkts ändern kann. Dieses Maß an Anpassungsfähigkeit ist ideal für Umgebungen, in denen sowohl empfindliche als auch sperrige Produkte dasselbe Fördernetzwerk nutzen.

9. Wartungs- und Zuverlässigkeitsvorteile

Auch aus praktischer Sicht trägt die wartungsarme Bauweise von Motorrollenbahnen indirekt zum sicheren Handling bei. Da keine Ketten oder Riemen gespannt werden müssen und insgesamt weniger bewegliche Teile vorhanden sind, gibt es weniger Vibrationen, Schlupf und Verschleiß – Faktoren, die bei herkömmlichen Förderbändern zu unvorhersehbaren Bewegungen oder Stößen führen können.

Der eingebaute Motor jeder Walze ist in der Regel abgedichtet und vor Staub und Feuchtigkeit geschützt, wodurch eine gleichbleibende Leistung auch in Umgebungen gewährleistet wird, in denen zerbrechliche Gegenstände sauber und nicht kontaminiert bleiben müssen (z. B. bei pharmazeutischen oder lebensmittelverarbeitenden Anwendungen).

10. Branchenübergreifende Anwendungen

Aufgrund ihrer Vielseitigkeit sind Motorrollenförderer für eine Vielzahl von Anwendungen geeignet, bei denen häufig zerbrechliche oder unregelmäßig geformte Gegenstände vorkommen:

- Elektronikfertigung: Für Leiterplatten, Sensoren oder Baugruppen, die statischen Schutz und eine schonende Handhabung erfordern.

- Lebensmittel- und Getränkeverpackungen: Für Glasflaschen, Gläser oder Tabletts mit verderblichen Lebensmitteln, die aufrecht und unbeschädigt bleiben müssen.

- Pharmalogistik: Für Fläschchen, Blisterpackungen oder medizinische Kits, die stoß- und vibrationsempfindlich sind.

- Handhabung von Kfz-Teilen: Für unregelmäßig geformte Gussteile, Dichtungen oder Bauteile mit ungleichmäßiger Geometrie.

- E-Commerce-Fulfillment: Für unterschiedliche Produktformen, von weichen Beuteln bis hin zu starren Kartons, die auf demselben System gehandhabt werden.

In all diesen Bereichen sind MRCs aufgrund ihrer präzisen Bewegungssteuerung, ihres modularen Designs und ihrer Fähigkeit zur druckfreien Ansammlung eine natürliche Wahl für einen zuverlässigen, beschädigungsfreien Produkttransport.

11. Zukünftige Trends und Innovationen

Im Zuge der fortschreitenden Automatisierung werden Motorrollenförderer immer weiter verbessert IoT-fähige Steuerungssysteme , KI-basierte Produkterkennung , und vorausschauende Wartungsanalysen . Diese Fortschritte verbessern die Fähigkeit des Systems, zerbrechliche und unregelmäßige Artikel zu handhaben, weiter, indem sie vorhersagen, wie sich jedes Produkt auf dem Förderband verhalten sollte, und Parameter dynamisch anpassen.

Beispielsweise können KI-gesteuerte Steuerungen aus Echtzeitdaten lernen – indem sie erkennen, wann ein unregelmäßiger Gegenstand instabil sein könnte, und zum Ausgleich automatisch die Geschwindigkeit reduzieren oder das Rollendrehmoment anpassen. Vorhersagealgorithmen können auch vorhersehen, wann eine Walze gewartet werden muss, bevor sie Vibrationen oder ungleichmäßige Bewegungen verursacht, die empfindliche Güter beschädigen könnten.

Fazit

Motorrollenbahnen stellen eine durchdachte Balance dazwischen dar mechanische Präzision and Intelligente Steuerung Dadurch eignen sie sich hervorragend für die Handhabung zerbrechlicher oder unregelmäßig geformter Produkte. Durch sanfte Beschleunigung, zonenbasierten Betrieb, individuell angepasste Rollenoberflächen und intelligente Sensorsysteme sorgen sie dafür, dass Gegenstände sanft, sicher und effizient bewegt werden.

Für Unternehmen, die empfindliche oder komplexe Produkte transportieren möchten, ohne Kompromisse bei Durchsatz oder Zuverlässigkeit einzugehen, bieten diese Förderer eine vielseitige und zukunftssichere Lösung. Ihre Modularität, Energieeffizienz und Anpassungsfähigkeit an verschiedene Produktprofile haben sie zu einem wesentlichen Bestandteil moderner Materialtransportsysteme gemacht – und zu einer Schlüsseltechnologie für Branchen, in denen die Produktintegrität von größter Bedeutung ist.