Rollenbahnen aus Aluminium werden häufig in Materialtranspodertsystemen für Branchen wie Fertigung, Verpackung, Logistik und Lebensmittelverarbeitung eingesetzt. Ihre Beliebtheit beruht auf ihrer leichten und dennoch langlebigen Konstruktion, Koderrosionsbeständigkeit und Vielseitigkeit im Design. Wie bei allen mechanischen Geräten mit beweglichen Teilen steht jedoch die Sicherheit an erster Stelle. Unfälle mit Förderanlagen können zu Verletzungen, Ausfallzeiten und erheblichen Betriebskosten führen, wenn keine vorbeugenden Maßnahmen ergriffen werden.

Das Hinzufügen von Sicherheitsfunktionen zu Aluminium-Rollenbahnen schützt nicht nur die Arbeiter, sondern steigert auch die Produktivität, indem Unterbrechungen durch Unfälle oder Geräteschäden reduziert werden.

1. Schutz- und Schutzabdeckungen

Eine der grundlegenden Sicherheitsmaßnahmen für jedes Fördersystem ist bewachen . Insbesondere bei Rollenbahnen gibt es freiliegende rotierende Teile, die eine Quetschgefahr darstellen können.

Zu den wichtigsten Optionen für die Bewachung gehören:

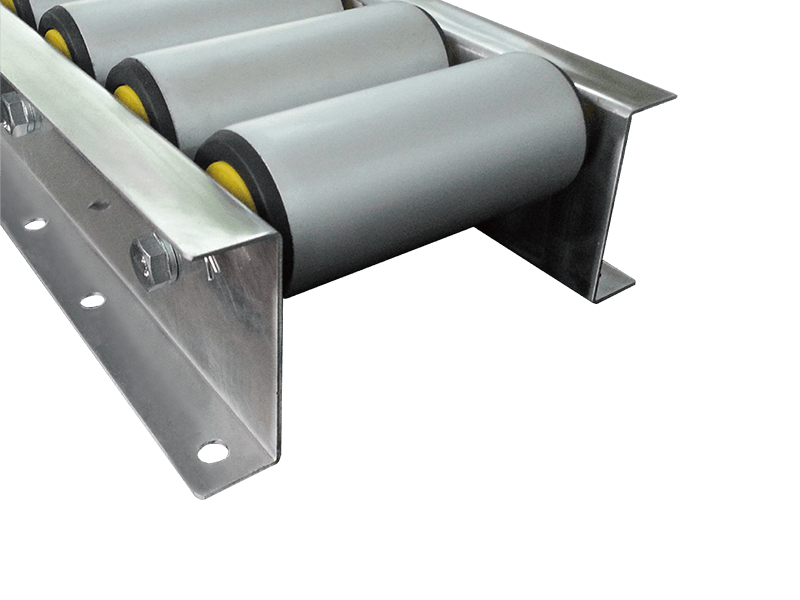

- Seitenschutz: Aluminium-Seitenschienen oder Edelstahlbarrieren verhindern, dass Gegenstände vom Förderbund fallen und schützen den Bediener vor versehentlichem Kontakt mit beweglichen Rollen.

- Feste Wachen: Für Abschnitte, in denen kein Wartungszugang erforderlich ist, können feste Schutzvorrichtungen oder Abschirmungen gefährliche Bereiche dauerhaft abdecken.

- Verriegelte Wachen: In Bereichen, die regelmäßig Zugang erfordern, können verriegelte Schutzvorrichtungen beim Öffnen automatisch die Stromversorgung unterbrechen und so sicherstellen, dass das Wartungspersonal keinen Zugriff auf die beweglichen Rollen hat.

- Endkappen an Rollen: Offene Rollenenden können an Kleidung oder Fingern hängenbleiben. Durch den Einbau glatter Endkappen wird diese Gefahr beseitigt und die allgemeine Sicherheit und Ästhetik des Förderers verbessert.

Diese Schutzsysteme sind besonders wichtig, wenn Förderbänder in der Nähe von Gehwegen oder Arbeitsstationen positioniert werden, an denen Bediener häufig mit der Linie interagieren.

2. Not-Aus-Systeme (E-Stop).

Ein Not-Aus-Mechanismus ist eine der wichtigsten Sicherheitszusätze für jedes Fördersystem. Es bietet Arbeitern die Möglichkeit, das Förderbund im Notfall sofort anzuhalten.

Zu den gängigen Konfigurationen gehören:

- Zugschalter: Eine über die gesamte Länge des Förderbands verlaufende Zugschnur ermöglicht es dem Bediener, das Förderband an jedem beliebigen Punkt anzuhalten. Dies ist ideal für lange Förderstrecken.

- Pilzkopf-Drucktasten: Diese großen, leicht zu drückenden Tasten sind an strategischen Punkten wie Lade- und Entladezonen platziert und ermöglichen ein schnelles Herunterfahren.

- Drahtlose Notstopps: In modernen Einrichtungen werden aus Gründen der Flexibilität und schnelleren Installation zunehmend drahtlose Not-Aus-Systeme eingesetzt.

Es ist wichtig, dass alle Not-Aus-Geräte deutlich gekennzeichnet, leicht zugänglich und regelmäßig getestet sind, um ihre Zuverlässigkeit sicherzustellen. Es sollten auch regelmäßige Schulungen angeboten werden, damit die Arbeitnehmer wissen, wie und wann sie sie verwenden müssen.

3. Sicherheitsverriegelungen und Sensoren

Die Automatisierung hat die Integration von Fortschritten ermöglicht sensorbasierte Sicherheitssysteme in Aluminium-Rollenbahnen. Diese Geräte erkennen unsichere Bedingungen oder Hindernisse und lösen automatisch einen Stopp oder eine Verlangsamung aus.

Zu den gängigen sensorbasierten Funktionen gehören:

- Fotoelektrische Sensoren: Erkennen Sie Produktstaus, unbefugten Zugriff oder Hindernisse entlang des Förderwegs.

- Näherungssensoren: Wird verwendet, um zu erkennen, wenn Teile oder Arbeiter Gefahrenzonen zu nahe kommen.

- Lastsensoren: Verhindern Sie Überlastungen, indem Sie das Gewicht der Gegenstände auf dem Förderband überwachen.

- Geschwindigkeitswächter: Erkennen Sie abnormale Geschwindigkeiten, die auf Motorfehler oder durchrutschende Rollen hinweisen können.

Sicherheitsverriegelungen können auch an abnehmbaren Schutzvorrichtungen und Zugangsklappen angebracht werden, um sicherzustellen, dass das Förderband nicht gestartet werden kann, während diese geöffnet sind.

4. Einklemmschutz und Sicherheitsrollendesign

Rollen sind das Herzstück eines Aluminiumförderers, stellen aber auch eines der größten Sicherheitsrisiken dar. Um das Risiko von Quetschverletzungen zu minimieren, können moderne Förderer mehrere Konstruktionsverbesserungen beinhalten:

- Naher Rollenabstand: Durch die Reduzierung der Abstände zwischen den Rollen wird das Risiko minimiert, dass kleine Gegenstände oder Finger eingeklemmt werden.

- Rollen mit Kunststoffhülsen: Weiche Beläge wie PVC- oder Polyurethan-Hüllen können Stöße abfedern und die Oberflächenreibung verringern, sodass sie sicherer bei Berührung sind.

- Versenkte oder abgedeckte Rollen: Bei Schwerkraftförderern oder Systemen in der Nähe von Arbeitsbereichen des Bedieners trägt die Verwendung von Teilabdeckungen oder versenkten Rollen dazu bei, den direkten Kontakt mit rotierenden Komponenten zu verhindern.

Diese kleinen Designverbesserungen verringern die Verletzungsgefahr erheblich, insbesondere in Einrichtungen, in denen häufig manuelle Handhabung in der Nähe von Förderbändern erfolgt.

5. Geschwindigkeitsregelung und Sanftanlaufsysteme

Abruptes Starten oder Stoppen von Förderbändern kann zum Verschütten oder Destabilisieren des Produkts führen, was möglicherweise zu unsicheren Bedingungen für die Bediener führt. Einbinden Antriebe mit variabler Drehzahl (VFDs) or Sanftanlaufsteuerung trägt zu einer gleichmäßigen Beschleunigung und Verzögerung bei und verbessert so sowohl die Sicherheit als auch die Produkthandhabung.

Zu den Vorteilen gehören:

- Vermeiden Sie plötzliche Stöße, die zum Verrutschen oder Herunterfallen von Gegenständen führen könnten.

- Reduzierung des mechanischen Verschleißes an Motoren und Rollen.

- Ermöglicht es dem Bediener, die Geschwindigkeit je nach Produkttyp oder Arbeitsbedingungen anzupassen.

Bei Aluminium-Rollenbahnen, die mit motorisierten Rollen ausgestattet sind, können elektronische Steuerungen für eine fein abgestimmte Geschwindigkeitsanpassung und Sicherheitsabschaltfunktionen sorgen.

6. Funktionen zur Geräusch- und Vibrationsreduzierung

Auch wenn dies nicht immer als direktes Sicherheitsrisiko angesehen wird, übermäßiger Lärm and Vibration kann unsichere Arbeitsbedingungen schaffen, indem es die Ermüdung erhöht und das Situationsbewusstsein verringert. Um diese Risiken zu mindern:

- Benutzen Präzisionslager and Ausgeglichene Rollen um mechanische Geräusche zu reduzieren.

- Bewerben Gummilager oder Schwingungsdämpfer auf Förderbandstützen.

- Benutzen Rollen mit Polyurethan- oder PVC-Beschichtung für einen leiseren Betrieb.

Die Aufrechterhaltung eines leiseren und ruhiger laufenden Förderbands schützt nicht nur das Gehör der Mitarbeiter, sondern reduziert auch Stress und verbessert die Kommunikation in geschäftigen Produktionsumgebungen.

7. Rutschfestes und ergonomisches Design

In vielen Betrieben gehen oder arbeiten Arbeiter längere Zeit neben Förderbändern. Verbesserung der ergonomische und rutschfeste Aspekte Der Aufbau des Förderbandes erhöht die Sicherheit erheblich.

Zu den Empfehlungen gehören:

- Installieren rutschfester Bodenbelag or Anti-Ermüdungsmatten neben Förderbändern.

- Passen Sie die Förderhöhe an ergonomische Standards an und minimieren Sie Biegung oder Überreichweite.

- Einbinden Leitplanken oder Handläufe für Hoch- oder Hängeförderanlagen.

Ein ergonomically designed conveyor layout reduces musculoskeletal strain and ensures that workers can operate safely and efficiently.

8. Lockout/Tagout (LOTO)-Bestimmungen

Bei Wartungs- oder Reparaturarbeiten ist es wichtig, dass Förderer nicht versehentlich eingeschaltet werden. Umsetzung Lockout/Tagout-Verfahren stellt sicher, dass die Energiequellen vor Beginn der Arbeiten isoliert sind.

Bei Aluminium-Rollenbahnen umfassen LOTO-Systeme typischerweise:

- Abschließbare Trennschalter zum Thema Netzteile.

- Tagging-Systeme um anzuzeigen, dass Wartungsarbeiten durchgeführt werden.

- Deutlich markierte Isolationspunkte für elektrische oder pneumatische Energiequellen.

Diese Verfahren sind für die Einhaltung von Arbeitssicherheitsstandards wie OSHA unerlässlich und tragen dazu bei, das Wartungspersonal vor unbeabsichtigten Inbetriebnahmen zu schützen.

9. Regelmäßige Wartung und Sicherheitsaudits

Selbst die besten Sicherheitsfunktionen können ohne regelmäßige Inspektion und Wartung wirkungslos werden. Eine strukturierte vorbeugender Wartungsplan sollte Folgendes umfassen:

- Überprüfung der Rollenausrichtung und des Verschleißes.

- Überprüfung von Schutzvorrichtungen, Sensoren und Not-Aus-Schaltern auf Schäden.

- Sicherstellen, dass alle Warnhinweise und Schilder lesbar bleiben.

- Durchführung regelmäßiger Sicherheitsaudits zur Identifizierung potenzieller Gefahren.

Zur Nachvollziehbarkeit und zur Nachverfolgung wiederkehrender Probleme sollten Wartungsprotokolle geführt werden. Eine ordnungsgemäße Wartung gewährleistet nicht nur die Sicherheit, sondern verlängert auch die Lebensdauer des Aluminiumförderers.

10. Deutliche Sicherheitsbeschilderung und Bedienerschulung

Schließlich ist kein Sicherheitssystem vollständig ohne Bildung und Kommunikation . Bei Arbeitern, die die Risiken verstehen und die richtigen Arbeitsabläufe kennen, ist die Wahrscheinlichkeit, einen Unfall zu verursachen oder zu erleiden, weitaus geringer.

Zu den wirksamen Strategien gehören:

- Veröffentlichung Warnzeichen in der Nähe von Quetschstellen, Not-Aus-Tastern und Ladebereichen.

- Bereitstellen Bedienerschulung Informationen zum Starten, Herunterfahren und zu Notfallmaßnahmen.

- Dirigieren Auffrischungssitzungen regelmäßig oder nach Änderungen an der Ausrüstung.

Wenn die Arbeitnehmer informiert und aufmerksam sind, werden Sicherheitsfunktionen wirksamer, da sie ordnungsgemäß und konsequent eingesetzt werden.

Fazit

Aluminium-Rollenbahnen sind wesentliche Bestandteile moderner Materialtransportsysteme. Ihr modularer Aufbau, ihre Korrosionsbeständigkeit und ihr geringes Gewicht machen sie zu einer ausgezeichneten Wahl für eine Vielzahl von Branchen. Die Sicherheit von Bedienern und Wartungspersonal muss jedoch weiterhin oberste Priorität haben.

Durch die Integration wichtiger Sicherheitsfunktionen – wie Schutzvorrichtungen, Not-Aus, Sensoren, ergonomisches Design und Sperrsysteme – können Unternehmen Risiken erheblich reduzieren und gleichzeitig die betriebliche Effizienz verbessern. Regelmäßige Inspektionen, klare Beschilderung und fortlaufende Mitarbeiterschulungen verbessern diesen Schutz zusätzlich.

Letztendlich sollte Sicherheit nicht als zusätzlicher Kostenfaktor betrachtet werden, sondern als Investition in Zuverlässigkeit, Produktivität und Wohlbefinden der Arbeitnehmer. Ein gut geschütztes Rollenfördersystem aus Aluminium ist nicht nur sicherer, sondern auch effizienter, langlebiger und besser auf die Werte moderner Industriebetriebe abgestimmt.