A konische Antriebsrolle spielt eine entscheidende Rolle für die Effizienz und Präzision von Fördersystemen, insbesondere solchen mit Kurven oder Steigungen. Auch wenn seine Funktion einfach erscheint, kann eine unsachgemäße Installation zu Fehlausrichtung, vorzeitigem Verschleiß und Systemineffizienz führen. Um einen reibungslosen Betrieb zu gewährleisten, Ausfallzeiten zu minimieren und die Lebensdauer des Fördersystems zu verlängern, ist es wichtig zu verstehen, wie eine konische Antriebsrolle richtig installiert wird.

Die Rolle einer konischen Antriebsrolle verstehen

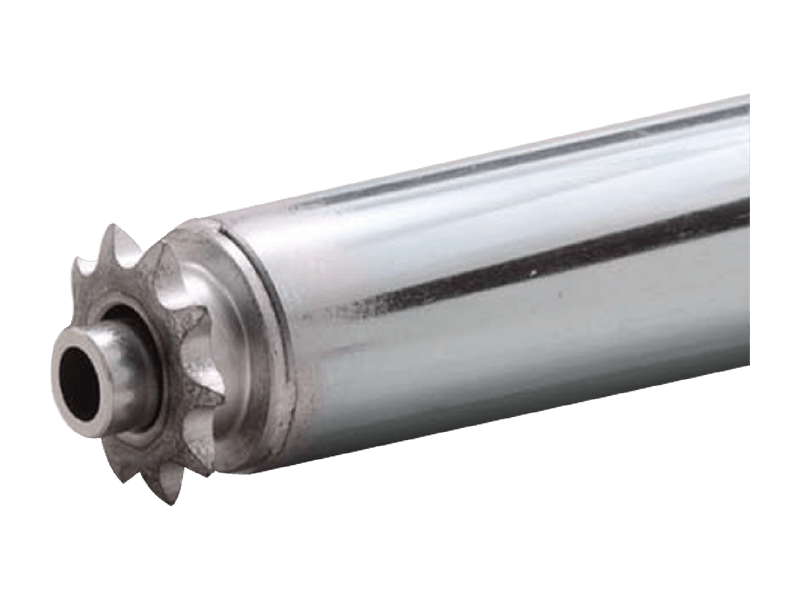

Bevor Sie sich mit der Installation befassen, ist es wichtig, den Zweck und die Mechanik einer konischen Antriebsrolle zu verstehen. Im Gegensatz zu geraden Rollen hat eine Kegelrolle einen unterschiedlichen Durchmesser – größer an einem Ende und kleiner am anderen. Durch diese Konstruktion kann die Rolle eine konstante lineare Geschwindigkeit über ein gekrümmtes Förderband aufrechterhalten und so eine gleichmäßige und zentrierte Bandführung gewährleisten.

Bei korrekter Montage hilft eine konische Antriebsrolle:

- Behalten Sie in Kurven eine gleichmäßige Bandgeschwindigkeit bei.

- Verhindern Sie Bandabdriften oder Kantenschäden.

- Reduzieren Sie Produktschlupf und Energieverlust.

- Erhöhen Sie die Lebensdauer des Systems durch Minimierung der mechanischen Belastung.

Kurz gesagt stellt eine ordnungsgemäße Installation sicher, dass die Konizität der Rolle mit der Krümmung des Förderers und der Bandbewegung übereinstimmt und so die beabsichtigte Bewegungsdynamik des Systems erhalten bleibt.

Schritt 1: Vorbereitung und Inspektion

1.1 Überprüfen Sie die Rollenspezifikationen

Vergewissern Sie sich vor der Installation, dass die konische Antriebsrolle den Konstruktionsanforderungen des Förderers entspricht. Zu den wichtigsten Parametern gehören:

- Rollenlänge und Kegelwinkel: Diese müssen dem Radius und der Breite des Förderers entsprechen.

- Schaftdurchmesser und Länge: Stellen Sie die Kompatibilität mit Lagergehäusen und Montagehalterungen sicher.

- Material und Beschichtung: Wählen Sie je nach Umgebungsanforderungen korrosionsbeständige oder lebensmittelechte Materialien.

- Antriebsmechanismus: Stellen Sie fest, ob die Walze über eine Kette, einen Riemen oder eine direkte Motorverbindung angetrieben wird.

1.2 Komponenten prüfen

Untersuchen Sie die Walze und alle zugehörigen Teile auf Transportschäden, Verschleiß oder Herstellungsfehler. Prüfen Sie auf:

- Risse oder Oberflächenunregelmäßigkeiten am Walzenkörper.

- Reibungsloser Betrieb der Lager.

- Geradheit der Welle und korrekte Konusbearbeitung.

Jede defekte Komponente sollte vor dem Fortfahren ausgetauscht werden. Der Einbau einer beschädigten Walze kann die Ausrichtung und Leistung von Anfang an beeinträchtigen.

1.3 Bereiten Sie Werkzeuge und Sicherheitsausrüstung vor

Sammeln Sie wichtige Werkzeuge wie:

- Schraubenschlüssel, Inbusschlüssel und Drehmomentschlüssel zur Befestigung.

- Ausrichtungslehren oder Laser-Ausrichtungswerkzeuge.

- Nivellierinstrumente und Lineale.

- Geeignete Schmierstoffe für die Lager oder Antriebselemente der Walze.

Tragen Sie immer geeignete Sicherheitsausrüstung – Handschuhe, Schutzbrille und Stiefel mit Stahlkappen – und stellen Sie sicher, dass das Fördersystem vor Arbeitsbeginn vollständig stromlos ist.

Schritt 2: Montage und Ausrichtung

2.1 Positionierung der Walze

Platzieren Sie die konische Antriebsrolle an der vorgesehenen Position am Förderbandrahmen. Die Ende mit größerem Durchmesser sollte sich dem stellen Außenradius des Kurvenförderers. Diese Konfiguration stellt sicher, dass das Band mit einer konstanten Geschwindigkeit entlang der Kurve läuft.

Überprüfen Sie die Rollenausrichtung noch einmal, bevor Sie die Halterungen festziehen. Eine falsche Ausrichtung kann zu einer Fehlausrichtung des Riemens oder ungleichmäßigem Verschleiß führen.

2.2 Ausrichten der Welle und Lager

Die richtige Wellenausrichtung ist entscheidend für die Vermeidung von Vibrationen und mechanischer Belastung. Befolgen Sie diese Ausrichtungsrichtlinien:

- Stellen Sie sicher, dass die Rollenwelle parallel zum Förderbandrahmen sitzt oder innerhalb der Herstellertoleranz liegt.

- Verwenden Sie Ausrichtungslaser oder Präzisionsmessgeräte, um die Geradheit zu überprüfen.

- Überprüfen Sie, ob beide Lagergehäuse eben sind und einen gleichmäßigen Abstand zur Mittellinie des Rahmens haben.

Die Lager sollten ohne Neigung oder Fehlausrichtung sitzen. Schon geringfügige Abweichungen können zu ungleichmäßiger Drehung oder vorzeitigem Lagerausfall führen.

2.3 Sichern der Rollenbaugruppe

Befestigen Sie die Walze nach der Ausrichtung:

- Ziehen Sie Schrauben oder Klemmen mit den angegebenen Drehmomenteinstellungen an.

- Stellen Sie sicher, dass die Verriegelungsmechanismen wie Stellschrauben oder Sicherungsringe ordnungsgemäß eingerastet sind.

- Überprüfen Sie die Ausrichtung nach dem Festziehen noch einmal, da die Schrauben während des Vorgangs die Position der Rolle verschieben können.

Schließen Sie bei angetriebenen Kegelrollen das Antriebselement (Riemen, Kette oder Kupplung) an, spannen Sie es jedoch erst dann vollständig, wenn Ausrichtung und Ebenheit überprüft wurden.

Schritt 3: Sicherstellen einer ordnungsgemäßen Laufwerksverbindung

3.1 Ausrichtung des Antriebsriemens oder der Kette

Wenn die konische Antriebsrolle über einen Riemen oder eine Kette angetrieben wird:

- Stellen Sie sicher, dass sich die Antriebsriemenscheibe oder das Antriebsrad in derselben Ebene wie der Motor- oder Getriebeausgang befindet.

- Vermeiden Sie Winkelfehler, die zu ungleichmäßiger Spannung und vorzeitigem Verschleiß führen.

- Überprüfen Sie die korrekte Riemen- oder Kettenspannung – weder zu locker noch zu fest.

Die richtige Spannung sorgt für eine effiziente Kraftübertragung, ohne die Rollenlager oder den Antriebsmotor zu überlasten.

3.2 Kopplung oder Motorintegration

Für Direktantriebssysteme:

- Richten Sie die Motorwelle genau auf die Walzenwelle aus.

- Wenn kleine Fehlausrichtungen unvermeidbar sind, verwenden Sie flexible Kupplungen.

- Wenden Sie auf alle Verbindungsbefestigungen das vom Hersteller empfohlene Drehmoment an.

Eine ungenaue Kopplung kann zu Vibrationen, Geräuschen und einer verringerten Motoreffizienz führen.

Schritt 4: Förderbandintegration

4.1 Positionierung des Förderbandes

Nachdem die konische Antriebsrolle sicher montiert ist, positionieren Sie das Förderband über den Rollen. Stellen Sie sicher, dass die Mittellinie des Bandes mit der Konstruktionsbahn des Förderers übereinstimmt.

4.2 Prüfen der Riemenspannung und -führung

Ein richtig gespannter Riemen sollte:

- Sitzen Sie gleichmäßig über die gesamte Breite der Walze.

- Während des Betriebs nur minimale seitliche Bewegungen aufweisen.

- Vermeiden Sie übermäßige Spannung, da diese die Lager überlasten kann.

Beginnen Sie mit mäßiger Spannung und passen Sie sie nach Bedarf schrittweise an. Beobachten Sie die Bewegung des Riemens entlang der Verjüngung. Das Band sollte sich selbst zentrieren und reibungslos laufen, ohne zu driften.

4.3 Feinausrichtung anpassen

Wenn der Riemen zur Seite driftet:

- Passen Sie den Rollenwinkel leicht an (normalerweise weniger als ein Grad).

- Überprüfen Sie den Rahmen auf Rechtwinkligkeit oder ungleichmäßige Lagermontage.

- Überprüfen Sie, ob die Konusrichtung im Verhältnis zum Bandlauf korrekt ist.

Durch geringfügige Anpassungen können Spurprobleme behoben werden, ohne dass die Walze zerlegt werden muss.

Schritt 5: Testen und abschließende Überprüfung

5.1 Erster Lauf

Schalten Sie das Förderband für erste Tests mit niedriger Geschwindigkeit ein. Beachten Sie:

- Bandlaufverhalten über die gesamte Kurve.

- Alle ungewöhnlichen Geräusche, Vibrationen oder Reibungspunkte.

- Sanfte Rollenrotation ohne Wackeln oder seitliche Bewegung.

Lassen Sie das System einige Minuten lang laufen, um mögliche Fehlausrichtungen zu erkennen.

5.2 Leistungsanpassungen

Wenn Probleme festgestellt werden:

- Stoppen Sie das System sofort und überprüfen Sie die Ausrichtung.

- Bei Schlupf den Antriebsmechanismus nachspannen.

- Stellen Sie sicher, dass alle Befestigungselemente fest sitzen und die Rollenlager ordnungsgemäß geschmiert sind.

Nehmen Sie die Anpassungen schrittweise vor und testen Sie nach jeder Änderung, um eine Überkorrektur zu vermeiden.

5.3 Endanzug und Dokumentation

Sobald die Walze reibungslos läuft:

- Ziehen Sie alle Befestigungselemente mit dem endgültigen Drehmoment an.

- Notieren Sie die Installationsdaten – Ausrichtungswerte, Drehmomentwerte und Spannungseinstellungen – als Referenz für zukünftige Wartungsarbeiten.

- Planen Sie nach 24 bis 48 Betriebsstunden eine erneute Inspektion ein, um die Stabilität zu bestätigen.

Schritt 6: Häufige Installationsfehler, die Sie vermeiden sollten

Selbst erfahrenen Technikern können bei der Installation Fehler unterlaufen. Im Folgenden finden Sie häufige Fehler und wie Sie diese vermeiden können:

- Falsche Konusausrichtung – Stellen Sie immer sicher, dass das größere Rollenende zum äußeren Kurvenradius zeigt.

- Falsch ausgerichtete Wellen – Verwenden Sie Präzisionswerkzeuge statt visueller Schätzungen.

- Zu fest angezogene Riemen oder Ketten – Führt zu Lagerüberlastung und vorzeitigem Ausfall.

- Eine erneute Überprüfung nach dem Anziehen wird versäumt – Schrauben können ihre Ausrichtung verschieben, wenn sie vollständig angezogen sind.

- Schmierung überspringen – Trockene Lager oder Kupplungen erzeugen Wärme und verkürzen die Lebensdauer.

- Falsche Einstellungen der Bandführung – Übermäßige Einstellung kann zu chronischer Riemenverschiebung führen.

- Wärmeausdehnung wird ignoriert – Lassen Sie in Umgebungen mit hohen Temperaturen einen minimalen Spielraum für die Rollen.

Die Vermeidung dieser Fehler gewährleistet eine langfristige Zuverlässigkeit und reduziert die Wartungshäufigkeit.

Schritt 7: Wartungspraktiken nach der Installation

Eine gut installierte konische Antriebsrolle erfordert dennoch regelmäßige Wartung, um ihre Leistung aufrechtzuerhalten. Zu den empfohlenen Vorgehensweisen gehören:

- Routineinspektion: Überprüfen Sie monatlich die Rollenausrichtung, Lager und Antriebsverbindungen.

- Schmierplan: Tragen Sie Fett oder Öl gemäß den Herstellerangaben auf.

- Überwachung des Riemenzustands: Auf Ausfransen, Fehlausrichtung oder Spannungsverlust prüfen.

- Reinigung: Halten Sie Rollen und Riemen frei von Staub, Öl oder Fremdkörpern, die die Reibung beeinträchtigen könnten.

- Lagerwechsel: Ersetzen Sie verschlissene Lager sofort, um Wellenschäden zu vermeiden.

Eine konsequente Wartung erhält die Funktionsfähigkeit der Walze und verhindert kostspielige Produktionsausfälle.

Schritt 8: Bedeutung von Präzision und Fachwissen

Der Einbau einer konischen Antriebsrolle mag mechanisch erscheinen, aber Präzision ist der Schlüssel. Die Kegelgeometrie ist so konzipiert, dass die Rotationsgeschwindigkeit gleichmäßig über die Kurve des Förderers verteilt wird. Jede Abweichung bei der Installation beeinträchtigt diese Geometrie und beeinträchtigt die Effizienz des gesamten Systems.

In Industrieumgebungen kann bereits eine Fehlausrichtung von 1° zu erhöhtem Riemenverschleiß, Energieineffizienz und häufiger Wartung führen. Daher wird der Einsatz qualifizierter Techniker, kalibrierter Werkzeuge und die Einhaltung der Herstellerrichtlinien nicht nur empfohlen, sondern ist unerlässlich.

Fazit

Die ordnungsgemäße Installation einer konischen Antriebsrolle entscheidet darüber, ob ein Fördersystem effizient arbeitet oder wiederkehrende mechanische Probleme auftritt. Von der Überprüfung der Spezifikationen und der Sicherstellung einer präzisen Ausrichtung bis hin zum Testen der Bandführung und der Aufrechterhaltung der richtigen Spannung erfordert jeder Schritt Liebe zum Detail.

Eine korrekt eingebaute Kegelantriebsrolle gewährleistet:

- Sanfte, zentrierte Bandbewegung durch Kurven.

- Minimale mechanische Belastung der Komponenten.

- Reduzierter Wartungsaufwand und längere Lebensdauer.

Durch die Einhaltung eines disziplinierten Installationsprozesses und die Durchführung regelmäßiger Inspektionen können Betreiber die Leistung maximieren, Ausfallzeiten minimieren und die Betriebszuverlässigkeit ihrer Fördersysteme erhöhen. Die in die korrekte Installation investierte Zeit und Sorgfalt zahlt sich durch jahrelangen effizienten und störungsfreien Betrieb aus.